Moule d'injection

Fabrication de moules

FutureMold est un fabricant de plastique personnalisé leader de l'industrie au service de clients du monde entier. Chaque année, nous construisons des centaines de moules à injection pour des clients allant des inventeurs débutants jusqu'aux entreprises du Fortune 500. La précision peut atteindre une plage élevée de ± 0,01 mm pour les moules et de ± 0,02 pour les pièces moulées en plastique.

Au fil du temps, FutureMold s'est fait connaître pour sa capacité à mouler par injection des composants très complexes avec une grande précision et un aspect final. Nous y parvenons grâce à notre département de conception de moules avancé composé de vétérans de l'industrie qui comprennent à la fois les besoins du moulage par injection ainsi que notre fier système de fabrication de moules. Les nervures complexes, les nombreuses contre-dépouilles, le surmoulage, le surmoulage, les filetages internes et externes sont tous couramment présents dans nos moules. De même, si nos clients demandent un taux de production plus élevé, nous construirons des outillages multi-empreintes et entièrement automatisés pour répondre à ces exigences selon les besoins.

Avec toute cette riche expérience, nous offrons toujours un processus extrêmement efficace qui se traduit par la livraison de composants moulés par injection à un prix très compétitif.

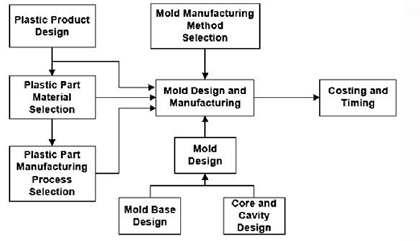

Dans cette section, nous vous montrerons les facteurs affectant le coût d'un moule à injection pour vous aider à mieux confirmer vos besoins.

Facteurs affectant le coût de l'outil de moulage par injection :

Matériau de l'outil

Les moules à injection personnalisés peuvent parfois être très coûteux à fabriquer, et l'un des points clés est la sélection du matériau de l'outil. Un fait simple est que le prix de l'acier haut de gamme peut être des dizaines de fois supérieur à celui de l'acier ordinaire, et l'acier coûtera plus du double par rapport à l'aluminium. Cela est dû au processus d'usinage beaucoup plus lent requis pour l'acier et au processus de banc manuel plus lent pour terminer les moules avant le moulage. Les projets à volume élevé (des millions de composants) nécessitent normalement de l'acier à outils en raison de sa résistance à l'usure, ce qui explique également pourquoi les moules à prix plus élevé coûteront plus de temps de production.

Mais cela ne signifie pas que l'acier est toujours meilleur. Compte tenu des progrès réalisés dans les alliages d'aluminium, l'aluminium de qualité supérieure tel que QC-7, QC-10 ou l'aluminium de qualité aéronautique comble l'écart entre la durabilité de l'acier et de l'aluminium tout en conservant les avantages de coût et d'usinabilité de l'aluminium. Aujourd'hui, les moules en aluminium peuvent produire des centaines de milliers de pièces et maintenir la précision et la finition de surface. De plus, lorsque les pièces moulées nécessitent des matériaux hautement abrasifs, les outils en aluminium peuvent être revêtus ou conçus avec des inserts en acier pour les zones à forte usure de l'outil.

En ce qui concerne le processus de moulage lui-même, les outils en aluminium peuvent offrir des cycles de moulage plus rapides grâce à une meilleure dissipation de la chaleur pour le refroidissement, réduisant ainsi la partie la plus longue du cycle de moulage. Des temps de cycle plus courts équivaut à des prix des pièces plus bas.

· Cavité–Les volumes annuels détermineront le nombre de cavités pour les moules. Généralement, un moule à cavités multiples coûtera des fois plus cher qu'un moule à cavité unique. Pendant ce temps, le surcoût de ces outils sera compensé par une productivité plus élevée et un prix unitaire du produit plus bas. Notre mandat est d'aider à trouver la meilleure solution de moule pour vous, et nos devis incluront généralement plusieurs choix à vous de décider.

· Contre-dépouilles–Bien que nous puissions utiliser diverses technologies pour éviter les contre-dépouilles, celles-ci rendront le moule plus complexe et plus coûteux. Alors parfois, s'il n'y a pas de besoin spécifique d'apparence, notre équipe d'ingénieurs évaluera et vous proposera une solution des plus économiques.

· Encarts et Surmoulages– Le moulage par injection d'insertion est le processus de formation d'une pièce en plastique autour d'un type de matériau différent, qui peut être du métal ou simplement un autre plastique. Cela se fait généralement avec de simples objets métalliques comme un écrou ou une tige filetée. C'est un travail quotidien pour FutureMold, sans parler des dizaines de moules de capteurs que nous fabriquons pour BOSCH depuis plus de 10 ans. Il est important de discuter des objectifs du projet avec nos ingénieurs commerciaux pour nous assurer que nous tenons compte des besoins de l'application finale, qu'il s'agisse de prototypes ou de production, lors de la production de pièces avec ces caractéristiques afin de minimiser les implications en termes de coûts, en particulier si des volumes plus importants seront nécessaires.

· Finition de surface– FutureMold propose différents types de finitions de surface, du polissage miroir aux textures fines. De manière générale, plus la finition est fine, plus elle est chère en raison du travail et du temps supplémentaires nécessaires pour obtenir les meilleures finitions possibles, mais les finitions raffinées en valent la peine. Et la texture est également un bon moyen de couvrir les gros défauts de certaines conceptions spéciales.

· Complexité de la pièce– La complexité des pièces peut augmenter considérablement le coût d'un outil. Plus il y a de faces ou de surfaces dans le modèle CAO, plus le coût est élevé.