Comment éviter la bulle de densité dans le processus de moulage par injection?

Les défauts du processus de moulage par injection ont toujours été considérés comme les principaux facteurs affectant la qualité du produit. Pour résoudre ces défauts, il doit analyser la structure du moule aux paramètres de la machine d'injection, etc. et éliminer les modifications une par une pour améliorer efficacement la qualité.

Les bulles sont l'un des défauts du moulage par injection, ce qui affectera la structure et l'apparence des produits en plastique. Au cours du processus de moulage par injection, il y a trois raisons principales à l'apparition de bulles.

1. Mauvais contrôle du moulage

Lorsque la machine d'injection est à haute vitesse, le gaz dans le moule ne s'est pas déchargé de la cavité à temps, le gaz supplémentaire restera dans la cavité et le plastique fondu, cela provoquera des bulles dans l'injection. Dans ce cas, nous devons réduire la vitesse et l'ajuster à une vitesse raisonnable pour assurer l'efficacité d'échappement à l'intérieur du moule. Si la vitesse baisse trop et la pression d'injection est trop faible, il est difficile de décharger le gaz dans le plastique fondu, ce qui est facile à produire d'autres types de défauts. Vous pouvez ajuster le temps d'injection et de maintien, et améliorer les conditions de refroidissement pour éviter la formation de bulles et de bulles de densité.

En général, nous devons contrôler la température de fusion légèrement plus basse et la température du moule plus élevée. Il n'est pas facile de générer une grande quantité de gaz et de réaliser des trous de retrait. Lors du contrôle de la température du fût, la température dans l'étape d'alimentation ne doit pas être trop élevée, sinon, cela entraînera le reflux du matériau pour provoquer des bulles sur les produits.

2. Structure du moule

Si la position de la porte du moule est incorrecte et que la section transversale est trop petite, le canal principal et le canal de dérivation sont longs et étroits, ce qui peut facilement provoquer un mauvais échappement du moule et des bulles dans le processus d'injection. Tout d'abord, il est nécessaire de déterminer si la structure du moule est la principale raison des bulles, puis, en se concentrant sur la situation spécifique, d'ajuster les paramètres de structure du moule, en particulier la position de la porte.

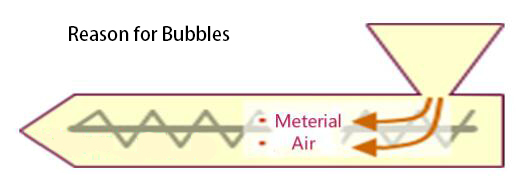

3. Matière première

Une partie de la matière première peut générer du gaz dans le processus d'injection, la solution principale de cette condition est:

1. Pré-séchez la matière première pour libérer le gaz à l'intérieur de la matière première.

2. Pour réduire la température du matériau dans le processus d'injection pour éviter les gaz.